Ihr Nutzen

Das Verfahren der Pulverbeschichtung bietet zahlreiche Vorzüge:

- qualitativ hochwertige, gleichmäßige Oberfläche

- hohe Wirtschaftlichkeit

- hohe Beständigkeit und Haltbarkeit

- sofortige Einsatzbereitschaft nach Beschichtung

Unsere Anlage

Egal ob Einzelteil oder Großserie, ob von der Größe eines Tennisballs oder eines Kleinwagens – wir beschichten metallische Bauteile in Perfektion:

- max. Dimensionen: 4000 mm x 2000 mm x 2000 mm

- max. Teilegewicht: 1500 kg

- mehrere Vorbehandlungskreisläufe für vielseitige Materialien: Stähle (mit/ohne Verzinkung), Aluminium, u.v.m

Lohnbeschichtung

Neben der Veredelung von eigenen Projekten bieten wir unsere Beschichtungskompetenz auch für Ihre Teile und Baugruppen an.

So beschichten wir unter anderem für Kunden aus dem Saarland sowie deutschlandweit:

- Schweißbaugruppen

- Blechbauteile

- Felgen und sonstige KFZ-Teile

- Motorradteile und -rahmen

- Fassadenverkleidungen

- Designobjekte

- uvm...

Ausführliche Informationen zur Beschichtung von Felgen und KFZ-Teilen finden Sie hier:

Beispielprojekte

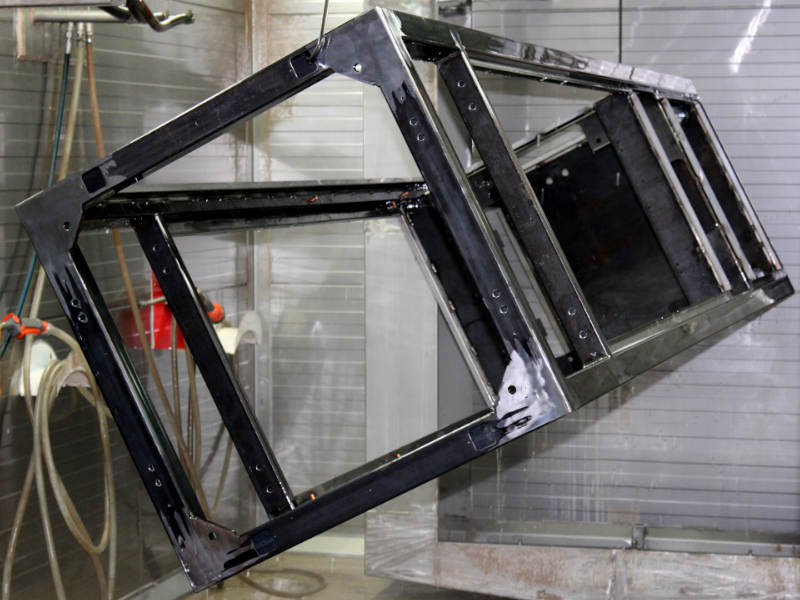

Pulverbeschichtung

von Schweißbaugruppen

Pulverbeschichtung

von Fassadenverkleidungen

Pulverbeschichtung

von Schweißbaugruppen

Pulverbeschichtung

von Felgen und KFZ-Teilen

Pulverbeschichtung

von Schlossereiprodukten

Pulverbeschichtung

von Blechbauteilen

Pulverbeschichtung

von Schlossereiprodukten

Pulverbeschichtung

von Schweiß- und Blechbauteilen

Pulverbeschichtung

von Felgen und KFZ-Teilen

Sie suchen einen Partner für Ihre Beschichtungsaufgaben?

Wir freuen uns über Ihre Anfrage:

So funktioniert Pulverbeschichtung

1) Vorbehandlung

Damit die Lackschichten optimal auf dem Untergrund haften, werden die Oberflächen der zu beschichtenden Bauteile einer Vorbehandlung unterzogen. Abhängig vom Werkstoff und den Anforderungen an den Korrosionsschutz des Bauteils stehen verschiedene Vorbehandlungsmethoden zur Verfügung.

Thermische Vorbehandlung (Tempern)

Das Bauteil wird erhitzt, um an der Oberfläche einen gewünschten Effekt zu erzielen:

Sind Bauteile zu beschichten, die bereits eine anderweitig erzeugte Schutzschicht aufweisen(z.B. Verzinkung) so könnte es während des Einbrennprozesses des Pulverlacks zu Ausgasungen kommen. Hierdurch würde die Lackschicht beschädigt. Um dies zu vermeiden, werden die Bauteile im Vorfeld der Beschichtung für einen gewissen Zeitraum in der Ofenkammer erhitzt. Die sich in der Schutzschicht bildenden Gase können frei entweichen und entstehen bei späteren Erwärmungen nicht mehr. Somit ist nach dem Tempern eine sichere Beschichtung möglich.

Chemische Vorbehandlung

Die Oberfläche der Bauteile wird mit chemischen Substanzen behandelt:

Beizen

Zur intensiven Reinigung der Metalloberfläche von Fettrückständen, Zunder und sonstigen Verunreinigungen wird ein Beizmittel angewandt. Nach dem Arbeitsschritt ist die metallische Oberfläche rein und somit bereit für einen nachfolgenden Vorbehandlungsschritt.

Phosphatieren

Die metallische Oberfläche reagiert mit wässriger Phosphatlösung und bildet eine Oberflächenschicht („Konversionsschicht“) aus stark haftenden Metallphosphaten. Dadurch wird der Korrosionsschutz verbessert und die Haftung nachfolgender Lackschichten erhöht.

Passivieren

Die Ausbildung einer reaktionsträgen ("passiven") Oberflächenschicht wird durch den Einsatz eines Oxidationsmittels erreicht.

Mechanische Vorbehandlung

Die Bauteiloberfläche wird durch mechanische Einwirkung gereinigt. Es werden folgende Varianten unterschieden:

Schleifen

Mit Hilfe einer Schleifmaschine wird die Bauteiloberfläche aufgerauht und vom anhaftenden Schmutzschichten entfernt.

Sand- oder Glasperlenstrahlen

Durch Beschuss der Metalloberfläche mit einem feinen Strahlgut wie Korrund oder Glasperlen werden ungewünschte Oberflächenschichten wie Rost oder Zunder entfernt und der Grundwerkstoff freigelegt.

2) Auftragen des Pulverlacks

Ein ausgesprochen gleichmäßiges Oberflächenbild zeichnet pulverbeschichtete Komponenten aus. Der Schlüssel hierzu liegt in dem Verfahren, mit dem der Pulverlack auf die Bauteiloberfläche aufgebracht wird. Die Druckluft, die den Pulverlack transportiert und aus der Pistolendüse herausbläst, ist elektrisch geladen. Das Bauteil ist entgegengesetzt elektrisch geladen. Somit wird das Pulver vom Bauteil elektrostatisch angezogen und haftet gleichmäßig auf seiner Oberfläche.

3) Einbrennen des Pulverlacks

Der Pulverlack haftet nach dem Auftragen lediglich lose auf dem Bauteil. Damit die Pulverteilchen sich fest untereinander sowie mit der Bauteiloberfläche verbinden, wird das Bauteil in einer Ofenkammer erhitzt. Abhängig von Bauteilgröße und Pulvertyp sind die Einbrenntemperatur und -dauer so zu wählen, dass die Lackpartikel zunächst aufschmelzen, sich vernetzen und sich dann im weiteren Verlauf zu einer stabilen Schicht verfestigen. Sobald der Einbrennvorgang abgeschlossen und das Werkstück abgekühlt ist, ist die Lackschicht fertiggestellt und einsatzbereit.